Modellbau vor 50 Jahren: Unkonventionelle Motorverkleidung in einer Stunde gebaut

mit freundlicher Genehmigung des VTH-Verlag

Dezember 2016

Kommentare und Anmerkungen erwünscht.

Kommentare und Anmerkungen erwünscht.| Eine Stunde Bauzeit für eine naturähnliche Motorenverkleidung ist keine Mogelei. Ich habe nach der Uhr gesehen, nachdem ich mir einen sogenannten Rührbecher aus elastischem Plastikmaterial für DM 2,25 gekauft hatte. Um diesem Werkstoff zu Leibe zu gehen, kommt man mit einem scharfen Schnitzmesser, dem ausgespannten Blatt einer Universal-Feinsäge und feinem Schleifpapier aus. |

| So sah sie vor der Bearbeitung aus, und so ist sie für zahlreiche Modelltypen in vielen Variationen zu haben. |

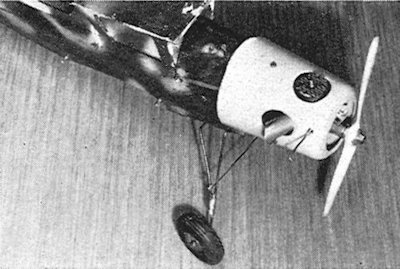

| Für interessierte Modellbauer (und wer wäre nicht interessiert daran, die ewig verschmierten, zerkratzten, eingedrückten, angesplitterten, aufgeplatzten und mit viel Kitt, Klötzchen und zähneknirschendem Gemurmel wieder geflickten Rumpfnasenhohlkörper aus Balsaholz, die schützende Umhüllung unserer geliebten Treiblinge, durch etwas Besseres zu ersetzen?), also für diese interessierten Modellbauer habe ich das Foto mit dem Milchtopf geschossen Der Enya-35 RC sitzt auf einem normalen Motorträger aus AIuminium. Das Modell wurde so mit einer Zuladung von ca. 100 Gramm eingeflogen, um die Verkleidung gewichtsmäßig zu simulieren. Ohne Risiko konnte ich mich jetzt mit der "Schönheit" befassen. | ||

| Die Vorzüge des Materials liegen auf der Hand. Es ist elastisch genug, um nicht gleich bei jeder Bumslandung zu reissen, hat jedoch genügend Festigkeit, um Form und Farbschicht zu halten. Ein weiterer Vorteil ist die Leichtigkeit. Ein Topf von ca. 13 cm Durchmesser wiegt etwa 150 Gramm, für Auspuffrohr, Zylinderkopf, Luftschraube und Düsennadel die erforderlichen Durchbrüche, dazu die Aussparung für Fahrwerkfederung usw, ergaben ca. 30% Wegfall an Material, welch anderer Werkstoff gestattet es bei diesem Gewicht, eine haltbare Verkleidung für ein Modell von beispielsweise "Olympic"-Größe zu bauen? | ||

| Ein weiterer Vorteil ist die gute Durchlüftung und die Schutzwirkung gegen Verölen des Modells. Was nicht aus dem Auspuff oder Schalldämpfer fortgeht, bleibt in der Topfform und läuft nach unten ab, In meinem Fall habe ich den Schalldämpfer durch einen Do-it-yourself-Auspuff mit etwas Dämpfungseffekt ersetzt, um einen kleineren Durchbruch an der Seite zu bekommen. Aber auch größere Einschnitte für normale Schalldämpfer verkraftet das Material, Wer misstrauisch ist, kann von der Innenseite mit aufgeschraubten Blechstreifen verstärken. | ||

| Da Plastik nicht sehr hitzefest ist, sollte man für genügenden Abstand und sicheren Sitz zum Motor sorgen. Ein Raum von ca. 5 mm um alle sich erhitzenden Teile herum genügt vollauf, da die Luftschraube von allen Seiten kräftig anbläst. | ||

| Die notwendige Festigkeit erreicht man nach meiner Erfahrung durch drei Haltestellen, zwei Befestigungspunkte erhielt ich schon, indem ich durch ein kräftiges Messingrohr, das ich quer über beiden Motorträgern verschraubte, einen Gewindestab durch den Topf schob. Auf dem zweiten Foto ist die aufgeschraubte Außenmutter zu erkennen. Der dritte Punkt sitzt oben hinter dem Zylinderkopf. Eine längere 4-mm- Schraube greift in ein Gewindestück ein, das in den Kopfspant eingelassen wurde. | ||

| Es gibt im Handel eine Vielzahl an Gefäßgrössen und Formen. Mir machte es sehr viel Spass, in Kaufhäusern und Fachläden nach "Abarten" zu jagen. Hier hatte ich die Absicht, den Motor möglichst klein einzukapseln und an Gewicht zu "schinden". Soll mehr die Sternmotorverkleidung angestrebt werden, ich denke da an die alte Henschel HS-123, findet man sicher auch die passende Form. | ||

| Wie nach Maß geschneidert und extra für diesen Zweck konstruiert die Milchtopfmotorflugmodellverkleidung. |  | |

| Und wenn an einem Pechtag Ihr Modell in vertikaler Linie einen Acker anvisieren sollte und das Motorengeräusch erstirbt in einem dumpfen, nervenvernichtenden Laut - verzweifeln Sie nicht und denken Sie daran, dass es vielleicht nur DM 2,25 für einen neuen Milchtopf kostet. | ||