Valenta Thermik XXXLBaubericht von Fredi Wiegisser, Ottoberg

Juli 2012

| PDF zum Download

(rechte Maustaste, dann

"Ziel speichern unter") |

Projektgrund

Meine Freizeit hat ab sofort einen neuen Namen: Ein motorisierter Thermik XXXL von

Valenta. Dieser Zwecksegler ergänzt sich optimal in meinem bescheidenen RC-Portfolio, hatte ich doch zuvor noch kein

semi-profi Modell mit einer 8-Klappen-Fläche. Zudem wollte ich meinen neuen 14-Kanal Handsender T8FGS von Futaba mit einem

mittelgrossen Segler auf die Probe stellen und die Funktionen austesten, sowie die Einsatztauglichkeit und die Handhabung

überprüfen. Im Weiteren wollte ich ein S-Bus / S-Bus2 Projekt realisieren, da mich das serielle Bus System schon bei der

Modellbahn immer fasziniert hat. Dabei versprechen die programmierbaren S-Bus Servos eine massive Vereinfachung der

Verdrahtung und eine komfortable Servokonfiguration. Und das S-Bus2 Konzept wartet mit einer guten Alternative auf zur

integrativen Flugdatenverarbeitung mittels Smartphone und PC. Telemetrie und Multimedia konnte mich immer schon begeistern.

Der Thermik XXXL von Valenta ist in Kombination mit meiner neuen RC-Anlage daher bestens für mein Projektziel 2012 geeignet.

|

|

Thermik XXXL von Valenta in motorisierter Ausführung. 8-Klappen-Fläche in CFK mitSpannweite 4.94m

|

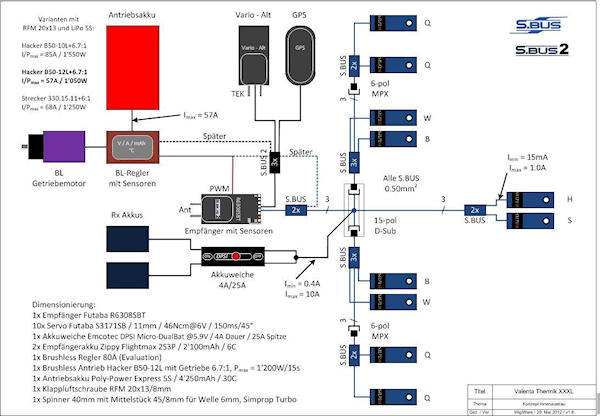

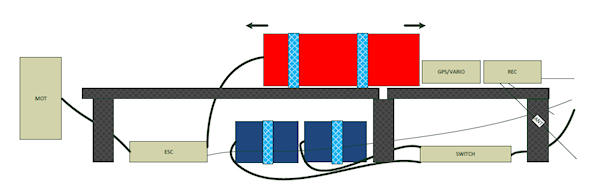

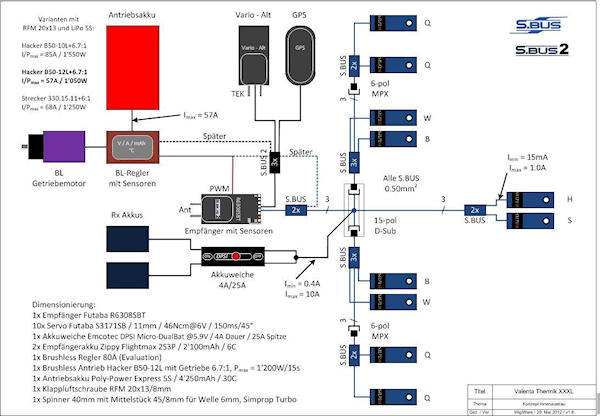

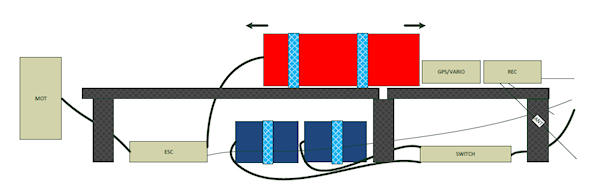

Ausbaukonzept

Die insgesamt 10 Servos + 1 BL-Regler sind für das Futaba/Robbe S-Bus System wie

geschaffen. Die Servoverkabelung in die Flächen und ins Heck erfolgt mit nur 3 Adern, und stellen damit eine erhebliche

Vereinfachung der Verdrahtung dar. Der S-Bus unterstützt bis zu 18 RC-Kanäle, wovon ich 11 (+1 für Butterfly) benötige.

Der smarte 2.4GHz S-Bus/S-Bus2 Empfänger ist in Anbetracht seiner vielen Kanäle konkurrenzlos klein und leicht gehalten,

und kann erst noch bidirektional die Telemetriedaten zum Boden übermitteln. Dank genügend vorhandenen Kanälen kann ich auf

Servo Y-Kabel und Reverse-Kabel verzichten. Die Telemetriekomponenten kommunizieren über den bidirektionalen Futaba S-Bus2.

Der S-Bus2 unterstützt bis zu 32 Telemetriedatensätze, wovon ich später ca. 8 gebrauchen werde. Leider ist zum Zeitpunkt der

Berichtabfassung noch kein S-Bus2 Vario / GPS von Futaba/Robbe lieferbar, und auch ein telemetriefähiger Roxxy BL-Regler ist

frühestens auf Herbst 2012 angekündet. So bleiben diese Komponenten vorerst weg, und im Einsatz ist zwischenzeitlich ein

handelsüblicher 120A Regler von Align.

Als Antrieb dient ein Hacker Getriebemotor B50-12L mit Untersetzung 6.7:1. Der Antriebsakku ist ein bereits vorhandener

LiPo 5S mit 4‘250mAh und 30C Entladekapazität. Als Klappluftschraube dient eine RFM 20x13 in Kombination mit einem 40mm

Simprop Turbo Spinner mit 45/8mm Mittelstück. Diese Konfiguration ergibt ca. 1‘050W Eingangsleistung oder ca. 6kg Schub.

Die mittleren Flächenklappen definiere ich als innere Querruder und lasse diese - mit Ausnahmen - in einem bestimmten

Verhältnis mit den äusseren Querruder mitlaufen. Somit hat das Modell 4 Querruder und 2 Wölbklappen, sowie 2 Bremsklappen

in den Flächen. Im Heck ist ein Seitenruder und ein Höhenruder als Pendelleitwerk eingebaut. Jedes Servo erhält eine eigene

Kanalnummer und einen eigenen Funktionsnamen, welche individuell konfiguriert, angesteuert und abgemischt werden können. Die

Butterfly Funktion erhält einen eigenen Kanal für den Mischer.

Die Rx-Versorgung für die Boardkomponenten erfolgt redundant mit zwei LiPo Akkus 2S3P über eine Akkuweiche, die auf

5.9V Ausgangsspannung eingestellt ist. Die Betriebssicherheit scheint mir bei dieser Modellgrösse wichtiger als die

Ausreizung der Gewichtsoptimierung. Dieser Sicherheitsaspekt wurde bei der Dimensionierung der Komponenten stets

mitberücksichtigt.

|

|

Ausbaukonzept mit Dimensionierung

|

Beschaffung

Das begehrte Modell ist auf dem CH- und D-Markt ordentlich gut verbreitet, und die Nachfrage aufgrund des guten

Preis-Leistungsverhältnisses recht gross. Aber gibt keine allzu lange Wartezeiten für ein Neumodell, wenn man bei der

Farbwahl flexibel ist. Der Occasionsmarkt hingegen ist etwas trockener und es finden sich nur spezifische Einzelstücke im

Netz.

Die Studie im RC-Network.de Forum zum Thread Thermik XXXL weist einige gute Beiträge zu Lösungen aller Art aus. Auch die

Bauerfahrungen von RC- und Vereinskollegen unterstützten meinen Entschluss zur Beschaffung, deutete doch alles darauf hin,

dass keine sehr lange Bauzeit bevorsteht, denn ich bevorzuge fliegen statt bauen. Also bestellte ich den Flieger per Mail

bei Jürgen Schmierer, Stuttgart. Das Lagerstück in Gelb-Rot mit den CFK-Flächen war in 10 Tagen bei mir im Haus.

Kostenpunkt: Modell Netto EUR 870.-, Fischer Flächenschutztaschen EUR 80.-, Versand EUR 49.-, macht total EUR 999.-.

Unter Tausend Euro konnte Schmierer Duty-Free liefern. Jedoch fällt noch die CH-Mehrwertsteuer und Zollgebühr von

CHF 149.- an.

Die Ausbaukomponenten und das Klein- und Verbrauchsmaterial wurde bei lokalen Händlern sowie bei Onlineshops bezogen.

Der Kostenpunkt für den Innenausbau beträgt Netto rund CHF 1‘500.- für meine Konfiguration.

|

|  |  |

Voll-GFK Modell mit CFK Flächen in Gelb und Rot, alles zusammen in passenden Flächenschutztaschen

|

Flächenservos und Anlenkungen

Aufgrund der Bauform des Modells sind generell Anlenkstangen mit kurzen Längen gefordert. Dies erlaubt nicht überall eine

Standardkonfektion mit beispielsweise beidseitiger Gabel, Löthülse mit Stellgewinde und Kontermutter. Meist wird auf die

Löthülse mit Stellgewinde verzichtet, und stattdessen ein M2 Gewindestab mit Kontermutter direkt in die Gabel geschraubt,

oder gar die Anlenkstange ohne mechanische Verstellmöglichkeit in die Gabel oder in den Kugelkopfschaft eingeharzt.

|

|  |  |

Verschiedene Ausführungen von Anlenkstangen für Wölbklappen. Höhenruder und Bremsklappen.

|

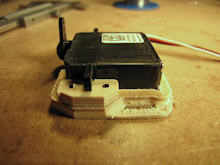

Die 8 mitgelieferten Servorahmen passen exakt für die von mir gewählten Servos. Für die 2 Querruder- und die 2 Bremsklappenservos können die Servorahmen direkt auf die Flächeninnenseite geharzt werden. Für die 2 inneren Querruder und die 2 Wölbklappen müssen die Servorahmen zunächst so aufgedoppelt werden, um einerseits ein Streifen des Servoruderhorns an der Flächeninnenseite zu vermeiden, und andererseits möglichst flächenbündig den Servoschacht zu nutzen. Als Montageschrauben der Servos in den Servorahmen dienen vier Blechschrauben 2.2x9.5mm mit Zahnscheibe zur Sicherung und zwei U-Scheiben zur Erhöhung des Schraubenschafts, um ein Eindringen der Schraubenspitze in die Flächeninnenseite zu verhindern.

Die Querruder Anlenkung erfolgt nahezu spielfrei mit dem mitgelieferten Kugelkopf und dem Zapfen. Am Servoruderhorn kommt eine Gabel mit Löthülse und Stellgewinde mit Kontermutter zum Einsatz, was eine mechanische Nullpunkteinstellung des Ruders erlaubt.

Die Wölbklappenanlenkung sowie die Anlenkung für die inneren Querruder erfolgt mangels Platz über beidseitige Gabeln, die in der Länge massgenau eingeharzt werden. Hierzu ist die Servoinbetriebnahme mit der Nullpunktkonfiguration notwendig.

Die Bremsklappenanlenkung erfolgt über beidseitige Kugelköpfe, um das Gestänge möglichst kurz zu halten, weil auch hier der Platz im Servoschacht klein ist. Der über den Kugelkopf gewinkelte Anschlag ist notwendig aufgrund der werkseitigen Anlenkaufnahme bei den Bremsklappen (Metallplatte).

|

|  |  |

|  |  |

|  |  |

|  |  |

|  |  |

Die werkseitigen Servorahmen passen perfekt für die gewählten Servos. Blick in den Servoschacht für Bremsklappe und Wölbklappe, sowie Querruder und Heck. Aufdoppelung des Servorahmens bei den inneren Querrudern und den Wölbklappen. Flächenbündiger Servoeinbau für maximale Platznutzung. Nahezu spielfreie Anlenkung für innere Querruder, Bremsklappen und äussere Querruder.

|

Heckservos

Zwecks Gewichtsausgleich zur relativ schweren, motorisierten Front, werden die 2 Servos für Höhe und Seite im Heck verbaut. Valenta Models hat die Servos hierfür im Rumpf vorgesehen und werkseitig 2 Bowdenzüge ins Heck verlegt. Die beiden Bowdenzüge entfallen aber durch meine Konzeptänderung, und der Platz im Rumpf für die Boardkomponenten wird damit grösser. Beide Servos sollen gut auswechselbar sein für den Störungsfall. Der Umbau erfordert deshalb ein paar Anpassungen mit einer Genauigkeit im Millimeterbereich.

Das Seitenleitwerkservo wird stehend in den Heckboden in einen eingeharzten Birkensperrholzspant verbaut und erhält die mitgelieferten Dämpfer, um allfällige Schläge abfangen zu können. Für die nicht mehr gut zugänglichen Montageschrauben wird ein Kreuzschlitzwerkzeug mit verjüngtem Schaft gefertigt, um am Serviceschacht vorbeizukommen und die Schrauben gerade anzusetzen. Damit kann ein defektes Servo problemlos wieder ersetzt werden. Allerdings ist hierzu zunächst das darüber liegende Höhenleitwerkservo zu demontieren. Die sehr kurze und leicht gekröpfte Anlenkung zum Seitenruder erfolgt servoseitig über Kugelkopf, und Leitwerkseitig über Gabel mit Stellgewinde und Kontermutter. Wegen dem Pleuelverhalten des Rudergestänges an den Arbeitspunkten wird die Gestängedurchführung noch etwas vergrössert, um ein Streifen desselben zu verhindern.

Zur Demontage kann das Seitenleitwerkservo problemlos über den Servorahmen des Höhenleitwerkservos hinweg geführt werden. Hierzu wird am Besten das ganze Ruderhorn vom Servo abgeschraubt, wobei der Kugelkopf am Ruderhorn belassen werden kann.

|

|  |  |

|  |  |

Einbau des Seitenleitwerkservos mittels Spant. Anlenkung mit Kugelkopf und Gabel.

|

Das Höhenleitwerkservo wird liegend in einen eigens dafür gefrästen Servorahmen verbaut, welcher wie die werkseitig gelieferten Servorahmen eine Servosicherung von der Servoflächenseite her zulässt. Für die oben gelegenen, versteckten Sicherungsschrauben werden zwei kleine Servicelöcher für das Kreuzschlitzwerkzeug in die Heckflosse gebohrt. Diese werden später mit schön zugeschnittenem, gelbem Tesaband wieder abgedeckt und fallen Dank ihrer Lage unter dem Höhenleitwerk kaum auf.

Der werkseitige Umlenkhebel für die Höhenleitwerksanlenkung wird um den längeren Hebel gestutzt, um mehr Platz im Serviceschacht zu gewinnen. Die neue Anlenkung erfolgt über den noch verbleibenden kürzeren Hebel, welcher mittels bauseits gefertigtem Ruderhorn aus Kohlefaser aufgedoppelt wird. Das Horn selbst liegt dabei zentrisch über der kleineren Pendelstabdurchführung, um den Hebelabstand zum Drehpunkt möglichst gross zu halten.

Die sehr kurz gehaltene Anlenkung besteht beidseitig aus Kugelköpfen, um ein Kurzgestänge zu realisieren. Das Gestänge wird massgenau endgefertigt und aus Sicherheitsgründen beidseitig verharzt. Dadurch ist zwar die mechanische Rudermittenverstellung nicht mehr möglich, diese kann aber bei Bedarf entweder über den Funksender oder mittels Parameter in der Servofirmware noch Software mässig vorgenommen werden. Anders gedrehte Servolagen für das Höhenleitwerk inkl. dessen Anpassungen an Montagerahmen und der Fertigung verschiedener Umlenkhebel wurden ebenfalls versucht. Sie scheiterten jedoch alle entweder an zu kleinen Hebelabständen gegenüber dem Drehpunkt, oder dadurch, dass das Seitenleitwerkservo oder sogar das Höhenleitwerkservo selbst nicht mehr demontierbar waren.

|

|  |  |

|  |  |

|  |  |

Massgenaue Endfertigung an der Höhenleitwerksanlenkung

|

Klappen- und Ruderausschläge

Zur Ermittlung der minimalen und maximalen Ruder- und Klappenausschläge für den Arbeitsbereich werden die werkseitigen Spezifikationen berücksichtigt. Diese lauten wie folgt:

|

| Höhenruder | +/- 8mm | |

| Seitenruder | +/- 15mm | |

| Querruder | +20mm / -10mm | |

| Mittlere Klappen | +10mm / -10mm | |

| Wölbklappen | +0mm / -50mm |

|

Die maximalen mechanischen Klappen und Ruderausschläge sind teilweise nur geringfügig grösser als obige Spezifikationen für den Arbeitsbereich, resp. teilweise sogar kleiner als der Servoarbeitsbereich, weshalb bei der Inbetriebnahme und der senderseitigen Konfiguration besonders auf die Vermeidung mechanischer Beschädigungen geachtet wurde. Die eingestellten Klappen- und Ruderausschläge für den Arbeitsbereich sind in der Liste weiter unten aufgeführt. Meine Maximalwerte berücksichtigen auch die additiven Trim- und Mischfunktionen, um die der normale Knüppelarbeitsbereich vergrössert wird.

Die Kanalzuordnung Butterfly ist notwendig, um den Butterfly Mischer einschalten und bedienen zu können. Dieser Umstand der Kanalopferung lässt sich mit meiner Wunschkonfiguration nicht verhindern, schadet aber auch nichts, da genügend Kanäle vorhanden sind.

|

| Servozuordnung zu Kanal und Funktion, und Arbeitsbereiche der Ruder und Klappen |

| Kanal | S-BUS ID | Funktion | Funktion lang | Ruder mech.

Anschlag | Ruder max.

Arbeitsbereich |

| 1 | 002-2484 | QUER | Querruder Rechts | +30mm / -20mm | +20mm / -20(10)mm |

| 2 | 002-2392 | HÖHE | Höhenruder | +14mm / -14mm | +10(11)mm / -10(14)mm |

| 3 | 002-2721 | SEIT | Seitenruder | +25mm / -25mm | +15mm / -15mm |

| 4 | 002-2888 | QUE2 | Querruder Links | +30mm / -20mm | +20mm / -20(10)mm |

| 5 | 002-2689 | QUE3 | Querruder Innen Rechts | +25mm / -35mm | +10mm / -10(5)mm |

| 6 | 002-2782 | QUE4 | Querruder Innen Links | +25mm / -35mm | +10mm / -10(5)mm |

| 7 | 002-2732 | WÖLB | Wölbklappe Rechts | +25mm / -50mm | +0mm / -42mm |

| 8 | 002-2796 | WÖL2 | Wölbklappe Links | +25mm / -50mm | +0mm / -42mm |

| 9 | 002-2625 | ZU1 | Bremsklappe Rechts | +30mm / 0mm | +30mm / 0mm |

| 10 | 002-2612 | ZU2 | Bremsklappe Links | +30mm / 0mm | +30mm / 0mm |

| 11 | - | MOTR | Motor | - | - |

| 12 | - | BUTT | Butterfly | - | - |

+ Werte = Ausschlag nach oben

- Werte = Ausschlag nach unten

() Werte = Ausschlag mit Mischer-Offsets aus Quer-Diff und Butterfly

|

Aus der obigen Servoendpunkteinstellung wird ersichtlich, dass die inneren Querruder mit 50% Ausschlag der äusseren Querruder mitlaufen – mit Ausnahme der Butterfly Stellung.

|

| Ruderzumischung in verschiedenen Flugzuständen und mit verschiedenen Mischern |

| Funktion lang | Ruder Zumischung Permanent | Ruder Zumischung Schalter SA stossen | Ruder Zumischung Schalter SB ziehen | Ruder Zumischung Schalter SB stossen | Ruder Zumischung Schalter SF ziehen |

| | Flugphase Normal | Flugphase Start (Mot) | Flugphase Thermik | Flugphase Speed | Flugphase Landung |

| Querruder Rechts | Mix: Quer-Diff | 0 | -1 | +1 | 0 |

| Höhenruder | - | -4 | -1 | +1 | 0 bis -4 (Mix: Butt) |

| Seitenruder | - | - | - | - | - |

| Querruder Links | Mix: Quer-Diff | 0 | -1 | +1 | 0 |

| Querruder Innen Rechts | Mix: Quer-Diff | 0 | -2 | +2 | 0 bis +10 (Mix: Butt) |

| Querruder Innen Links | Mix: Quer-Diff | 0 | -2 | +2 | 0 bis +10 (Mix: Butt) |

| Wölbklappe Rechts | - | 0 | -3 | +3 | 0 bis -42 (Mix: Butt) |

| Wölbklappe Links | - | 0 | -3 | +3 | 0 bis -42 (Mix: Butt) |

| Bremsklappe Rechts | - | - | - | - | 0 bis +30 (Mix: Butt>ZU1) |

| Bremsklappe Links | - | - | - | - | 0 bis +30 (Mix: Butt>ZU2) |

| |

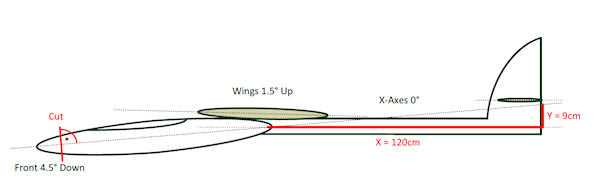

Motoreinbau

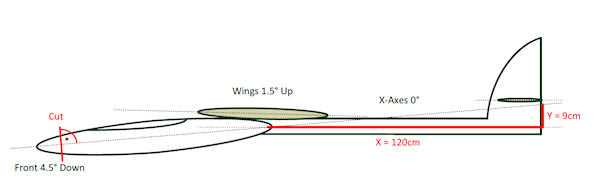

In den Foren und Erfahrungsberichten liest man oft Werte für den Motorsturz von 0° bis ca. 6° und für den Seitenzug von 0° bis ca. 2°. Wie immer ist bei solchen Wertangaben die Referenz massgebend, also worauf sich diese Werte beziehen, und mit welcher Antriebskonfiguration die Werte festgelegt wurden. Da dies oft nicht schlüssig angegeben ist, und eine relativ grosse Datenstreuung vorliegt, können kaum gültige Referenzwerte aus den Erfahrungsberichten herbeigezogen werden. Zu vielfältig ist auch die Antriebskonfiguration und der Ausbau des Modells, sodass kaum ein zweiter Thermik XXXL mit identischen Baueigenschaften beim Gros zu finden ist. Ich habe mich deshalb zu zwei massgebenden Dingen entschieden:

1. Ich werde meine Einbau-Parameter mit Referenzdaten unterlegen, sodass schlüssig nachvollzogen werden kann, wie die Daten zu interpretieren sind.

2. Ich lasse mich leiten von einer vernünftigen Optik und baue darauf auf, was die Valenta Konstrukteure bereits schon im Design vermittelt haben. Nämlich dass der Thermik XXXL sehr gut geeignet ist für eine Motorisierung. Es hat meiner Ansicht nach einen Grund, warum die grosse Nasenkeule ein paar Grad nach unten geneigt ist. Diese Konstruktion erlaubt neben den aerodynamischen Eigenschaften zugleich einen Sturzfreien Motoreinbau bezogen auf die Nasenlängsachse, und lässt den Spinner formschlüssig, rundum spaltgleich und winkelfrei in der Achse laufen, ohne „schief“ aussehen zu müssen. Der Motorspant kann also parallel zum Spinnerschnitt eingeharzt werden und liegt ebenfalls formschlüssig und winkelfrei im Nasenrohr. Gegenüber der Rumpflängsachse bedeutet das einen Motorsturz von ca. 4.5°, und gegenüber der Flächensehne sogar ca. 6° (Normal EWD beträgt 1.5°).

Auf den Seitenzug verzichte ich, da ich auf die Gutmütigkeit des Modells setze und kein namhafter Einfluss aufgrund der Luftwirbelströme am Seitenruder zu erwarten ist.

|

|

Ermittlung der Normal-EWD und der Nasenabsenkung

|

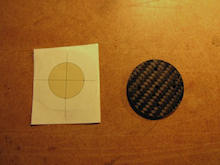

Für den Spinnerschnitt ist die Nasenkeule also ins Blei zu bringen und an der Bandschleiffläche rechtwinklig anzusetzen. Dies erwirkt gegen das Heck laufend eine Absenkung der Rumpflängsachse um 4.5°. Natürlich muss sich die Bandschleiffläche bei den betreffenden zwei Achsen im Lot befinden.

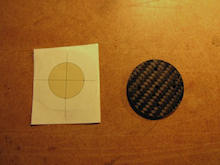

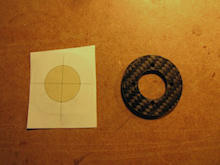

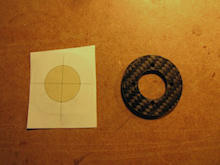

Der Spinnerschnitt und –schliff erfolgt massgenau im zehntel Millimeterbereich, um eine formschöne Rumpfpassung des Spinners zu erreichen. Da der 40mm Spinner mit 1mm Rumpfspalt montiert werden soll und die Nase nach hinten grösser wird, wird für den Schliff eine Schablone aus Sperrholz gefertigt, welche drei Zehntel Millimeter grösser ist als der Spinner. Die Rondelle wird zudem rechtwinklig mittels plan geschliffener Kontermutter auf eine M6 Gewindestange gebracht, um auch die Achsenflucht überprüfen zu können.

|

|  |  |

Zweiachsig lotrechter Schliff an der Nase und massgenaue Schablone für den Schnittdurchmesser. Optische Überprüfung der Formschlüssigkeit beim Spinnerübergang.

|

Der Motorspant ist aus 2.2mm CFK gefertigt und ebenfalls massgenau im zehntel Millimeterbereich rund gefräst und ins Nasenloch eingepasst, bis die Getriebewelle den Spinner gut aufnimmt, aber der Spinnerspaltabstand von 1mm zum Rumpf noch erreicht werden kann. Ein zu weit vorne liegender Spant könnte Letzteres nicht einhalten. Und ein zu weit hinten liegender Spant würde eine zu kurze Spinneraufnahme bei der Getriebewelle bedeuten.

Das Nasenloch wird vorgängig noch bei den unrunden Klebestellen der überlappenden GFK-Schalen rundgeschliffen, um den Spant möglichst ganzflächig anliegen zu lassen. Der winkelfreie Einbau des Spants erfolgt durch rückseitiges Andrücken derselben Sperrholzrondelle, die schon für den Spinnerschliff benötigt wurde. Der lange, gerade M6 Gewindestab dient hier ebenfalls zur Überprüfung der allachsigen Wellenflucht.

|

|  |  |

|  |  |

|  |  |

|  |  |

Fertigung eines CFK Motorspants. Der M3 Gewindeschaft dient als Aufnahme für den Rondellfräser. Die M6 Gewindestange dient zur Ermittlung der Wellenflucht beim Spanteinbau. Nach der Motorbefestigung sitzt der Spinner rundum spaltgleich, formkontinuierlich und allachsig in der Flucht.

|

S-Bus Verkabelung

Die S-Bus Verkabelung ist wie Eingangs erläutert Dank des dreiadrigen Buses denkbar einfach zu gestalten, und der Platz für die S-Bus Hubs stellt weiter auch kein Problem dar. Der Vorteil liegt auch in der einfachen Inbetriebnahme und Konfiguration der Ruderausschläge, können die Servos doch auf dem nächst gelegenen freien Bussteckplatz angeschlossen werden und müssen nicht zum Empfänger hin verlängert werden. Dies erlaubt eine saubere, übersichtliche und raumfreie Kabelführung.

Die Aderquerschnitte wurden durchgängig auf 0.5 mm2 ausgelegt, da die Buslänge sowie die max. Stromaufnahme der 10 Servos beachtlich ist und möglichst geringe Spannungsverluste entstehen sollen. Gemäss den Spezifikationen kann theoretisch eine maximale Strombelastung von 10A auf dem Bus entstehen, wenn alle 10 Servos mit der maximalen Haltekraft arbeiten. Für diesen Worstcase ist die Dimensionierung ausgelegt.

Eine erste Auslegeordnung der S-Bus Komponenten und dessen Funktionsprüfung auf korrekte Kanalzuordnung und Servolaufrichtung wurde vorgängig vorgenommen. Hierzu wurden auch die Längen der S-Bus Hubs und der Verlängerungskabel ermittelt. Ausserdem kommt erstmals die Rx-Akkuweiche zum Einsatz, um den Bus zu speisen.

|

|  |  |

Provisorische Bus-Anordnung für die Flächen und das Heck zwecks Funktionskontrolle. Bus- und Empfängereinspeisung mittels Rx-Akkuweiche. Erste Grundeinstellungen mittels Sender.

|

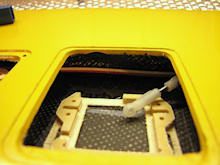

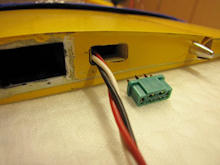

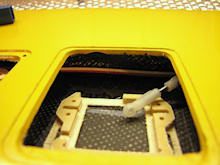

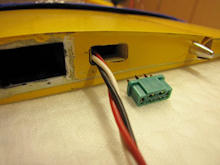

Die Lötvorgänge beschränkten sich noch auf die dreiadrigen Flächenverbindungen, sowie auf den 2x dreiadrigen Übergang zwischen Fläche und Rumpf und dessen 2x zweiadrigen Einspeisung. Die Stromeinspeisung in den S-Bus war anfänglich mittels S-Bus Hochstrom 4-fach Hub vorgesehen, um den S-Bus Load am Empfänger zu entlasten. Der Empfänger kann den S-Bus mit nur max. 3A treiben, was einen Direktanschluss von 10 S-Bus Servos am Empfänger ausschliesst. Dem Hochstrom-Hub hingegen kann direkt die geregelte 5.9V Versorgung ab Rx-Akkuweiche eingespiesen werden, und er treibt den S-Bus mit 8A Dauerstrom und bis zu 16A Spitzenstrom.

Ich habe mich jedoch entschlossen, auf den Original Hochstrom-Hub zu verzichten und den 15-pol Stecker als solchen Hochstrom-Hub zu verwenden, weshalb ich direkt dort die Buseinspeisung ab Rx-Akkuweiche vorgenommen habe und so denselben Effekt erzielen konnte.

|

|  |  |

|  |  |

|  |  |

|  |  |

Einfache S-Bus Kabelführung mit sicherer Distanz zu beweglichen Teilen entlang dem Holmen. Vorteil beim Stecker löten: Nur drei Adern sind für die Flächenservos zu verbinden. Fertig verbaute Flächenstecker für S-Bus Verbindung, und S-Bus Hub im Heck. Die werkseitig gelieferten 15-pol D-Sub Stecker passen prima in die Aussparungen. Die Buchse an der Flächenaufnahme ist wegen Servicezwecken geschraubt, der Stecker an der Fläche ist geklebt.

|

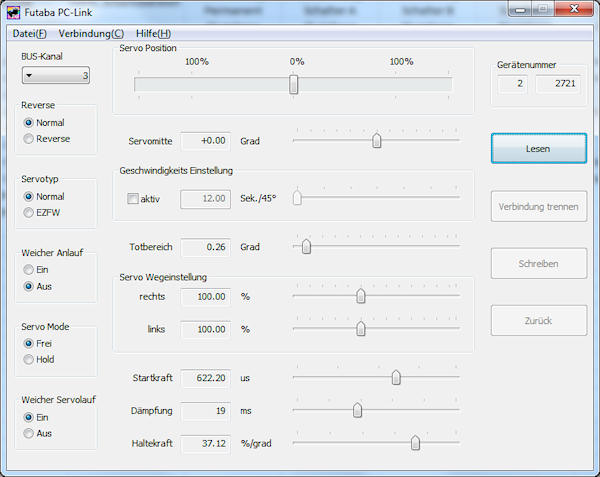

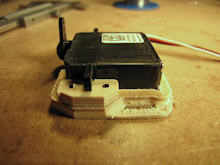

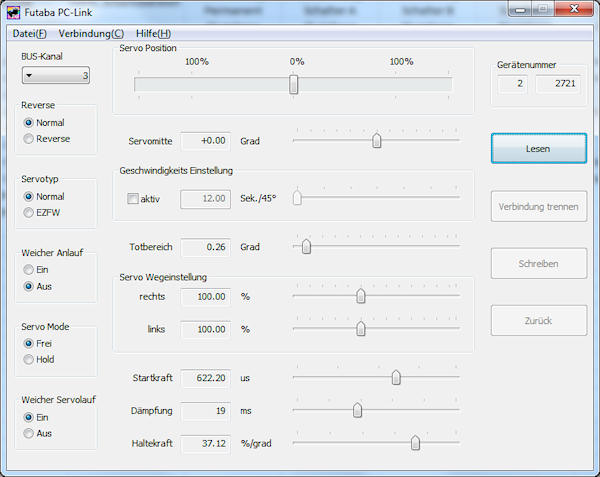

S-Bus Programmierung

Die S-Bus Servos werden in meiner Variante am PC über den Futaba CIU-2 Link per USB-Schnittstelle und PC-Link Software programmiert. Die Servokonfigurationsparameter werden allesamt mit den Werkseinstellungen belassen, ausser die Kanalnummer wird zugeordnet. Jedes S-Bus Servo hat eine unikate, 7-stellige Bus-ID, auf welche per Programmiersoftware zugegriffen werden kann. Dies erlaubt auch dann die Programmierung eines dedizierten und verbauten Servos, auch wenn mehrere Busteilnehmer am S-Bus angeschlossen sind. Pro Servo wird eine Konfigurationsdatei angelegt, die bei Servoersatz einfach wieder in das neue Servo geladen werden kann.

Für die Servoprogrammierung wurde behelfsmässig der CIU-2 USB-Adapter am Connectorausgang mit einer geregelten 5V Versorgung eingespiesen, damit die S-Bus Servos dort auch arbeiten und getestet werden können. Diese Speisung besteht in meinem Fall aus einem kleinen LiPo 3S mit einem einfachen Spannungsregler LM7805 und passend konfektioniertem Anschlussstecker. Der Vorteil bei der Programmierung von noch ausgebauten Servos ist die Hantierung von PC-Software, USB-Adapter, Einspeisung und Servo an einem bequemen Büroarbeitsplatz.

|

|

PC-Link Konfigurationsdatei und S-Bus Servoparameter für die Mikrocontroller-Firmware jedes einzelnen Servos.

|

Flugzustände (Flugphasen) und Mischer

Es sind 5 Flugzustände über verschiedene Schalterpositionen am Sender nach folgender Priorität programmiert:

„Landung“ über Schalter SF, Schalter nach hinten gezogen. In dieser Phase wird der BUTTERFLY Mischer eingeschaltet, welcher die Wölbklappen, die inneren Querruder sowie das Höhenruder in einem bestimmten Mischverhältnis über den Senderstick J3 feinfühlig in die Krähenfuss-Position bringt. Der J3 Stick ist nur in diesem Flugzustand aktiv, damit nicht in einem anderen Flugzustand versehentlich auf die Bremse getreten wird. Der BUTTERFLY Mischer unterstützt in meiner „4 Querruder und 2 Wölbklappen“ Konfiguration jedoch nicht auch noch die Bremsklappen, weshalb ein kleiner Trick notwendig ist, wenn ich die Bremsklappen nicht permanent auf dem J3 Stick haben will: Zwei frei programmierbare Master-Slave Mischer werden auf BUTT > ZU1 und BUTT > ZU2 konfiguriert (ZU1 und ZU2 sind die Bremsklappen) und ebenfalls über Schalter SF im Flugzustand LANDUNG über Stick J3 mitbewegt. Damit bei ausgeschaltetem Mischer (Flugzustand = Nicht-LANDUNG) die geberlosen Bremsklappen aber nicht in die Mittenposition fahren, braucht es zwei weitere Master-Slave Offset-Mischer auf ZU1 > ZU1 und ZU2 > ZU2, welche die Bremsklappenmitte wieder auf Null kompensieren. Damit ist mein BUTTERFLY Mischer, zusammen mit den Master-Slave Mischern für die Bremsklappenmitnahme, immer alternierend zu den beiden Master-Slave Offset Mischern ein- und ausgeschaltet. Möglicherweise kann obige Konfiguration später noch weiter optimiert werden, wenn etwaige Mischerverlinkungen einbezogen werden.

„Thermik“ über Schalter SB, Schalter nach hinten gezogen. In dieser Phase erhalten die Wölbklappen und alle vier Querruder sowie die Höhe einen negativen Ruderausschlag-Offset im Millimeterbereich (1…3mm). Dieser Offset wird mit dem Trim Mischer gelöst.

„Speed“ über Schalter SB, Schalter nach vorne gestossen. In dieser Phase erhalten die Wölbklappen und alle vier Querruder sowie die Höhe einen positiven Ruderausschlag-Offset im Millimeterbereich (1…3mm). Dieser Offset wird mit dem Trim Mischer gelöst.

„Start“ über Schalter SA, Schalter nach vorne gestossen. In dieser Phase erhält das Höhenruder einen negativen Ruderausschlag-Offset im Millimeterbereich (1…4mm). Dieser Offset wird mit dem Trim Mischer gelöst. Über den Schalter wird ausserdem der Motor zweistufig ein- und ausgeschaltet.

„Normal“ wenn obigen Schalter SA und SB und SF ausgeschaltet resp. in Neutralstellung stehen. In dieser Phase sind die Wölbklappen, die Bremsklappen sowie die Motorzuschaltung deaktiviert, und alle Ruder und Klappen sind bei neutraler Knüppelstellung auf ihren Nullpunkten. Nur noch die Querruder, das Höhenruder und das Seitenruder werden über die Sendersticks J1, J2 und J4 angesteuert.

Neben dem erwähnten Standard-Mischer BUTTERFLY, den Master-Slave Mischern und dem Trim Mischer, kommt die Querruder-Differenzierung von 50% für alle vier Querruder zum Einsatz, wobei die Differenzierung der inneren Querruder im Flugzustand LANDUNG mit 0% konfiguriert sind (kein Querruderausschlag).

|

Pendelleitwerksicherung

Die Steckung des Pendelleitwerks ist ganz im Gegensatz zu den Flächensteckungen ziemlich lose konzipiert. Zur Beruhigung meines Gewissens scheint es mit unerlässlich, hier eine Verbesserung vorzunehmen und eine Standard-Pendelsicherungsmethode einzuführen.

Seitdem jedoch das beliebte rote Pendellock von Multiplex vom Markt verschwunden ist, und auch die bekannten weissen 30mm langen Ersatzprodukte gleichen Herstellers recht schwer erhältlich waren, habe ich mich zur konventionellen Alternative entschieden: Ein Starkstromstecker und –Kupplung mit festem Kontaktsitz wird in die Leitwerkshälften eingeharzt und soll die Sicherung übernehmen. Die Zugfestigkeit scheint mir ausreichend, und günstig ist die Lösung erst auch noch.

Für die Sicherung wird eine zusätzliche Durchführung im Bereich der Nasenleiste in das Seitenleitwerk gefräst, um die zusätzliche Steckung aufzunehmen. Die Steckfestigkeit scheint mir dabei ausreichend.

|

|  |  |

Pendelleitwerksicherung mittels Starkstromstecker. Zusätzliche Durchführung in der Seitenflosse

|

Flächensicherung

Für die Flächensicherung war ursprünglich das weisse kurze Multilock von Multiplex vorgesehen. Dieses wurde auch bereits in der mittleren Fläche beidseitig verbaut. An den äusseren Flächen wurde der Zapfen aber weggelassen, da die Flächensteckung selbst nach einiger Einschleifarbeit extrem strenggängig ist. So habe ich mich entschieden, vorerst ohne Multilock zu fliegen und zur Beruhigung des Gewissens die Aussenflächen mit gelbem Tesaband zu fixieren.

|

|  |  |

Das Multilock wurde auf Grund der strengen Steckung bei den Aussenflächen weggelassen. Der Zapfen dient als Einbauhilfe

|

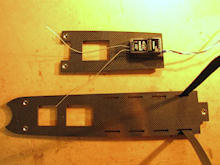

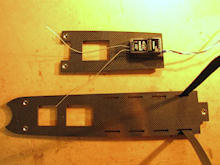

Akku-/Empfängerbrett und Tragspanten

Für die grobe Positionierung der Boardkomponenten stellte sich natürlich die Schwerpunktfrage, die Anforderung an gut auswechselbare Komponenten für den Störungsfall, sowie die sehr gute Zugänglichkeit und Versetzbarkeit der ladbaren Akkus. Auch auf EM-Felder und deren Störeinfluss wurde Rücksicht genommen und möglichst die empfindlichen RC-Signale in einem sicheren Abstand zu Starkstromflüssen platziert. Der Antriebsakku ist die einzige Komponente, welche für den Schwerpunktausgleich mitverwendet wird, alle anderen Komponenten sind nur zur mässigen Platzverschiebung geeignet.

Der Schwerpunkt wird ab 92mm bis zu 100mm hinter der Nasenleiste angegeben, der Start bei 92mm sei empfohlen. So baute ich den Flieger vollständig zusammen, um die grobe Position der Empfänger- und des Flugakkus zu erörtern.

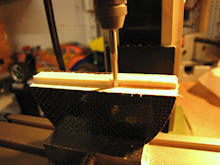

Das werkseitig gelieferte Akkubrett habe ich entsorgt, da es für meine Bedürfnisse zu kurz gehalten ist und die Aussparungen falsch angeordnet sind. Zuvor diente mir dieses jedoch noch als Schablone für das neue Akku- und Empfängerbrett, da die Kontur eine asymmetrische Ellipse ist. Als neue Auflagen diente mir eine 4mm Sperrholzplatte, die ich mit einem CFK Vlies beidseitig mit flüssigem Epoxid laminiert habe. Die Kohle-beplankten Tragspanten sind deutlich dicker ausgeführt und nehmen die M3 Einschlagmuttern auf. Insgesamt drei Spanten nehmen die zwei gut demontierbaren Akku- und Empfängerbrettchen auf. Der Rumpfboden wird mit einer Klettauflage und mehreren Klettbindern versehen, um die Empfängerakkus und den BL-Regler zu fixieren.

Der Flugakku wird mittels Klettband fixiert und kann zum laden mit einfachen Handgriffen ausgebaut werden. Für die Schwerpunkteinstellung wird viel Platz belassen, um den Flugakku korrekt zu positionieren. Die beiden Empfängerakkus müssen weniger häufig geladen werden und finden unter dem Akkubrett auf dem Rumpfboden Platz. Für dessen Ladung wird der Flugakku zunächst herausgenommen und das Akkubrett herausgeschraubt. Danach können die gut zugänglichen Stecker von der Akkuweiche abgezogen und die Rx-Akkus zum laden herausgenommen werden.

Empfänger und Telemetriekomponenten finden auf dem hinteren Empfängerbrett Platz und haben genügend Störabstand zum Starkstromfeld. Das Empfängerbrett ist ebenfalls demontierbar und kann im Bedarfsfall mit samt den Komponenten herausgezogen werden. Für den hintersten Spanten wurde eine Einsteckvorrichtung gefertigt, da dort eine Schraubenbefestigung nicht möglich ist. Der Empfänger erhält für die rechtwinklig angeordnete Diversity-Antennenverlegung zwei winzige Rumpflöcher für die Herausführung der kurzen Koaxialenden.

Wie sich später herausstellt, sind zum Zeitpunkt des Berichtes die Futaba/Robbe Telemetriekomponenten und das TEK-System noch nicht lieferbar, weshalb erst mal ohne diese Komponenten gestartet wird. Diese Komponenten können später leicht nachgerüstet werden.

|

|

Aufbauprinzip der Boardkomponenten mit servicefreundlichen Vorrichtungen und ausgewogener Anordnung

|

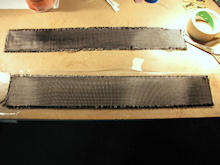

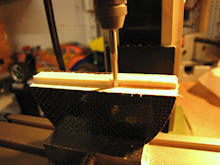

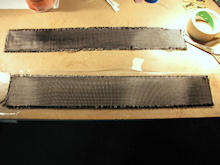

Als einer der ersten Aufgaben gestaltet sich die beidseitige Laminierung des Akku- und Empfängerbrettes, für dessen Aushärtung des Epoxidharzes etwa 5 Tage einberechnet wurden. Der lange Rohling kann gleich für beide Brettchen verwendet werden, und das Vlies auf der Rolle ist auch genügend breit. Das Harz ist langsam bindend, so dass genügend Zeit bleibt für eine saubere Verarbeitung.

|

|  |  |

|  |  |

Laminierutensilien für die Herstellung des Akku- und Empfängerbrettes. Als Trennmittel zum Epoxid dient ein Plastik, der nach der Aushärtung des Harzes gut abgezogen werden kann. Die Pressmethoden sind manchmal erfinderischer Herkunft…

|

|  |  |

|  |  |

|  |  |

|  |  |

|  |  |

Die Tragspanten werden mit der Mikrofräse kopfseitig plan gefräst und frontseitig ausgespart. Die Ausrichtung der Spanten und die Einpassung im Rumpf bedarf einiger Schleifarbeit. Der hintere Spant für das Empfängerbrett erhält eine Steckvorrichtung für Servicezwecke. Der mittlere Spant erhält die M3-Aufnahmevorrichtung für die Verzahnung von Akku- und Empfängerbrett. Akku- und Empfängerbrett erhalten Aussparungen für Kühl- und Montagezwecke. Der Rumpfboden wird mit Klettaufnahmen ausgestattet. Provisorische Anordnung der Boardkomponenten. Einbau der Komponenten.

|

Klappengängigkeit

Wie in den Foren mehrfach vermerkt bereitet die Klappengängigkeit da und dort etwaige Probleme. Auch bei meinem Modell müssen die inneren Querruder, die Wölbklappen sowie die Bremsklappen etwas nachbearbeitet werden. Der Aufwand hält sich aber in Grenzen.

Bei den Wölbklappen und den inneren Querruder streift die Spaltabdeckung an der Oberschale. Mit etwas Schleifpapier kann die Klappengängigkeit verbessert werden, indem man ein Stück Schleifpapier zwischen Spaltabdeckung und Oberschale ansetzt und in Längsrichtung mehrmals durchzieht.

Bei den Bremsklappen steht das Aluprofil beim Einfahren an den beiden Verriegelungspoller an und blockiert den Antrieb. Mit einer gekröpften Spitzzange kann das Aluprofil an besagter Stelle minim nach aussen gedrückt werden, damit es am Poller vorbeikommt. Das zweite Problem ist das Einhaken der Klappenabdeckung an der überstehenden Farbe bei der Abdeckungsleibung beim Ausfahren der Bremsklappe. Hier wird die Klappenleibung mit etwas Schleifarbeit rundum von der Farbe befreit.

|

|  |

|

Das Bremsklappenprofil steht beim Einfahren am Poller an. Abhilfe schafft minimes Aufdrücken der Aluleiste

|

Testflug

Vor dem ersten Testflug wurde eine „trockene“ Inbetriebnahme durchgeführt. Dazu gehörte natürlich die Distanzprobe für den 2.4 GHz Funkempfang, sowie ein dreissig Minütiger Ruderbewegungstestlauf, und auch einige Motorschaltvorgänge. Die anschliessenden Akkuladungen gaben gleich noch Aufschluss über die erfolgreiche Kapazitäts- und Stromberechnung.

Die Schwerpunkteinstellung startete ich gemäss bekannten Richtlinien bei 92mm hinter der Nasenleiste. Wie sich im Erstflug gezeigt hat, kann der Flugakku noch einige Millimeter nach hinten wandern.

Der Reichweitentest funktionierte bei 250m Entfernung immer noch tip top. Nur um die Maisfeldecke ab 250m kam das 2.4GHz Signal nicht mehr an, was aber auf Grund des Hindernisses als normal empfunden werden kann. Dennoch entschliesse ich mich, die Koaxialenden im 90° Winkel aus dem Rumpf herauszuführen, ich will kein Empfangsverlust riskieren.

Beim ersten Steigflug hatte ich einen wertvollen Geschäfts- und RC-Kollegen zur Hilfe, der den Segler aus der Hand gab. Sofort stieg der Glider übermässig an und kippte sogar links weg, bis ich begriffen habe, dass die maximale Tiefenruderkorrektur über den Knüppel gefordert ist. Der Flieger hat sich gut gefangen und wieder Fahrt aufgenommen, wonach ich stabilisieren konnte. Der Schluss daraus ist, dass ich evt. am Motorsturz, jedoch mit Bestimmtheit am Schwerpunkt und an der Höhe noch arbeiten muss. Die Antriebskonfiguration ist sicher nicht überdimensioniert. Ich bin aber zuversichtlich, dass nach optimaler Einstellung im Bedarfsfall sogar eigenhändige Starts möglich werden.

Beim horizontalen Gleitflug stellte sich ein leichtes Pumpen ein. Ein leichter Tiefenrudertrim konnte das Problem für den Erstflug lösen. Ich werde aber den Trim mit einer kleinen Servomittenkorrektur später wieder zurückkompensieren, da ich grundsätzlich nicht gerne Trim-Offsets habe. Oder die Schwerpunktkorrektur löst das Problem. Auch ein leichter Querruder-Offset rechts hat in einen weiten Kreisflug eingeschlagen, ich werde auch dort die Rudermitte noch etwas korrigieren.

Auffällig war, dass das Modell bereits im Normalflug regelrecht am Himmel klebt, ohne dass explizit nach Schläuchen und Bärten gesucht wird. Dies verspricht lange Flugzeiten auch dann, wenn die Thermikbedingungen nicht optimal sein mögen.

Der Butterfly zeigte beim Landeanflug eine erstaunliche Bremskraft bei halb und voll gesetzten Krähenfüssen. Die vorerst manuelle Tiefenruderkompensation erforderte halben Knüppelausschlag (ca. 4mm Ruderausschlag), um das Modell in der Horizontalen zu stabilisieren. Die Landung war kurz und butterweich. Hier werde ich die Tiefenruderzumischung im Butterfly Menü noch korrekt setzen für den nächsten Flug.

Soweit bin ich hoch zufrieden mit dem Erstflug. Es ist ein traumhaftes Modell mit wunderschönem Flugbild und sagenhaften Thermikeigenschaften. Ich werde aber noch an den Massnahmen vor allem für die Startphase arbeiten, alles Weitere wird sich in den kommenden Flügen übers Feintuning lösen.

|