Ventus 2c von LET ModelBaubericht von Fredi Wiegisser, Ottoberg

August 2014 bis März 2015

| PDF zum Download

(rechte Maustaste, dann

"Ziel speichern unter") |

| |

| | Kommentare und Anmerkungen erwünscht  |

Projektgrund

Mein Projekt 2015 sollte für einmal ein Modellsegelflugzeug ohne Motor sein, da die relativen Flächenbelastungen

meiner Modelle auf Grund der Masse ihrer Antriebstränge durchaus namhaft sind. Ich besitze bis jetzt keinen Segler für reinen F-Schlepp, und unser Angebot an

Schleppmöglichkeiten in unserer Modellfluggruppe ist ja eigentlich gross. Zudem wollte ich den Massstab 1:3 als Vorgabe einhalten und möglichst viele Details

aus dem Vorbild übernehmen, vor allem im Cockpitbereich. Das Modell sollte die 15m oder 18m Klasse mit Wölbklappen abbilden und darf nicht zu schwer werden.

Hangflug- und Kunstflugabsichten sind für dieses Projekt keine vorhanden, so soll denn auch das gesuchte Vorbild für den Kunstflug erst gar nicht zugelassen sein.

Wie immer müssen natürlich auch die Flugeigenschaften des Modells überzeugen, sonst macht es ja wenig Spass. Also machte ich mich auf den Weg im Anschluss zu meiner

Vorstudie, in welcher ich schon drei Modelle in die nähere Auswahl gestellt hatte.

|

|

Ventus 2c der 18m-Klasse im Massstab 1:3.

|

| Evaluation | Aufwand 20h, Dauer 4w |

Auf der Suche nach dem vorbildgerechten Grosssegler gemäss obiger Anforderung bin ich über LS 6-18W und ASG 29 wieder bei Schempp-Hirth Modellen

gelandet, und liess mich erneut zu einem ihrer unvergleichlich schönen Hochleistungsseglern hinreissen, diesmal zu einem Ventus 2c.

LET Model CZ hat eine beeindruckende Variante des Ventus 2c mit vielen Optionen und Zubehör im Angebot, und die Verarbeitungsqualität erschien mir gut, soweit

ich das aus der Ferne beurteilen konnte. Das Modell zeigte sich von den Daten und von der Optik her ziemlich massstabgetreu, weshalb ich mit LET Kontakt aufnahm.

Nach kurzer Zeit war die Offerte im Haus, und mit dem Papier kamen auch schon wieder die ersten Bedenken, zu viel Geld für das Hobby auszugeben. Doch meine Ansprüche

sind hoch, und die Kompromissbereitschaft ist klein. Darum wurde denn auch mit LET zusammen das Angebot weiter verfeinert und der Flieger in der Fabrik bestellt.

Die professionelle Kommunikation des Tschechischen Teams überzeugte von Anfang an (Sprache Englisch). Ich wählte bewusst nicht die 2cx Version, da ich Erstens von

Winglets die Nase schon etwas voll habe, und Zweitens mir die 2-fach nach oben geknickten Wingtips des 2c extrem gut gefallen.

|

|

Auffällige Wingtips der 2c-Version.

|

| Beschaffung und Lieferung | Aufwand 40h, Dauer 10w |

Nun will ich die Details eines so schönen Modelles nicht einfach dem Zufall überlassen, sondern möchte meine Wünsche bei der Bestellung mit

einbringen. Nachdem ich das Internet nach manntragenden Ventus 2c Seglern durchforstet und zahlreiche Details in Erfahrung gebracht hatte, suchte ich auch nach

lokal verfügbaren Vorbildern zur Begutachtung vor Ort. Dank der nahe gelegenen Segelfluggruppe Winterthur, die im Besitz eines Ventus 2c ist (HB-2286), konnte ich

viele Einzelheiten aufnehmen und vermessen. An dieser Stelle gebührt mein grosser Dank an Alois Sauter für seine Bereitschaft, den Flieger aus dem Hangar zu stossen

und geduldig meine Foto-Session abzuwarten. An Hand des Vorbilds wurde schnell klar, dass ich meinen Scale-Gedanken für das Modell in einigen Bereichen relativieren

muss. Denn ein paar Auffälligkeiten sind für das Projekt wenig vorbildgetreu zu haben, wie zum Beispiel das Fahrwerksrad. Doch die Meisten meiner Spezifikationen

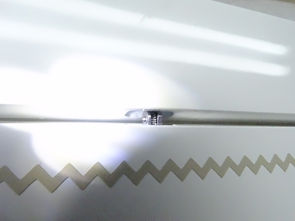

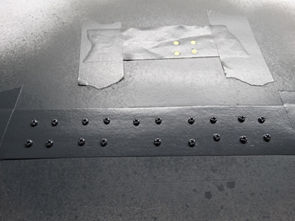

konnten bei der Bestellung berücksichtigt und umgesetzt werden. So wurden die Kevlar Sitzschalen, die beigen Ledersitze, das Zackenband, die abgeänderten

Fahrwerksklappen, das geänderte Fahrwerkservo, die GFK-Ballastaufnahmen, die GFK-Akkuhalter, und die selbst gestalteten Decals zum Wasserballast System individuell

behandelt und geliefert. Hier gebührt mein grosser Dank an das Team von LET Model, welches noch die Möglichkeit hat, auf besondere Kundenwünsche einzugehen und diese

umzusetzen, ohne gleich zu jedem änderungspunkt nach Aufpreisen zu rufen. Ich bin begeistert!

|

|  |

|  |

Anfang September wurden die Spezifikationen zusammengestellt und das Flugzeug bei LET Model CZ bestellt.

Am 21. November ist das Paket bei mir zu Hause eingetroffen. Paketmasse 232 x 55 x 38cm / 21.5kg.

|

|

| Fertigungsgrad |

Das Modell wird wunschgemäss in einem hohen Fertigungsgrad geliefert. Fahrwerksklappen sind ausgeschnitten und anscharniert, Fahrwerk ist eingebaut,

Cockpithaube ist aufgezogen, das Interieur ist mit Ausnahme des Instrumentenbretts (weil so gewünscht) voll ausgestattet, Decals sind angebracht, Servokit ist bis auf

die Flächenservos (weil so gewünscht) eingebaut und die Anlenkungen sind mechanisch zentriert. Rumpf und Schalenflächen sind feinst verarbeitet, ein Traum wie das

hergestellt ist. Die wichtigsten Merkmale des Ventus 2c sind in Form und Grösse vorbildgetreu im Massstab 1:3 fabriziert, was mich überaus freut. Für den Instrumentenpilz

hatte LET Model noch auf die frühere Form zurückgegriffen, jene die dem Ventus 2a ähnelt. Da ich das Cockpit Panel selbst gestalte, und zudem wie beim Original nur 2

obenliegende Flächenhutzen sichtbar haben will, verzichtete ich auf die Lieferung der 6 Klappenservos und auch auf die Panelplatte.

Eigentlich könnte man den Flieger innert 2 Tagen nach Paketeingang in die Luft bekommen. Aber ich wollte keinen Schnellschuss abfeuern, sondern mich mit dem Modell und

seinem manntragenden Vorbild auseinandersetzen, und darüber hinaus das Modell optisch und funktional noch veredeln. Zudem hat sich der Winter angekündet, und ich

hatte gerade etwas Zeit zum Bauen.

|

|  |

|  |

Oben: Die Schalenflächen mit den roten Doppelstock-Bremsklappen sind der Firma LET sehr gut gelungen.

Die Bremsklappen stammen aus eigener Produktion des Tschechischen Teams.

Unten: Die Kevlar-Schale kommt mit Ledersitzen, das Fahrwerk kommt fertig eingebaut. Das Rumpflaminat ist

wunderbar verarbeitet.

|

|

| Fahrwerksrad |

Das Originalrad des Ventus 2c(x) ist ein 5 Zoll Rad System Beringer oder Tost, und ist in der Standardausführung mit einer Goodyear Bereifung

vom Typ 505C61-8 ausgestattet, die einen Durchmesser von ca. 36.0 cm (14.2 in) und eine Pneubreite von ca. 12.6 cm (4.95 in) aufweist. Das Modellrad ist exakt im

Massstab 1:3 geliefert (Rad 1.7", Bereifung 12.0x4.2 cm), aber die Radgabel ist deutlich zu lang geraten, sodass der Rumpf zu stark vom Boden abhebt. Zudem ist die

Bremsscheibe beim Modell rechts anstatt links angeordnet, die Bremszange ist zu lang und liegt falsch im System, und die Felge weist eine komplett andere Optik auf

als das Originalrad der Standard Ausführung. Im ersten Moment dachte ich an einen Umbau. Insbesondere die Bremsscheibe nach links zu nehmen wäre in nur 2-3h Arbeit

wohl erledigt gewesen. Doch der Rest ist nicht ohne grösseren Aufwand korrigierbar, so dass ich mich nach mehrfacher überlegung entschlossen habe, auf den Radumbau

zu verzichten und die Vorteile des grösseren Bodenabstandes zu nutzen.

|

|  |

|  |

über einen Servohebel wird ein hydraulischer Bremszylinder betätigt, über dessen Druckschlauch

die Bremszange angesprochen wird. Die Verzögerung wirkt hervorragend, stufenlos, und erfolgt ohne

Verschleiss der Bereifung.

|

|

Also lehnte ich mich zurück weil hier nichts zu tun war, und ich fragte mich: "Bin ich denn jetzt schon fertig?" Nein! Die Flächenservos müssen ja noch eingebaut werden, sonst fliegt das Teil nicht wirklich...

|

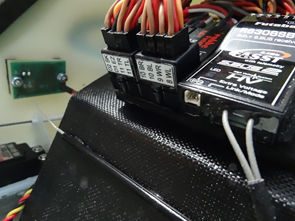

| Flächenservos einbauen, Anlenkung konstruieren | Aufwand 60h, Dauer 10w |

Ich wollte wie beim manntragenden Vorbild nur 2 obenliegende Hutzen pro Flügelseite sichtbar haben. Eine 3-Klappen-Fläche mit nur 2 sichtbaren

Hutzen an fix vorgegebenen Stellen erfordert ein paar überlegungen zum Anlenkungs-Konzept. Den Vereinskollegen Hansjörg Sutter und Roland Sutter sei Dank, dass sie mir

das anfänglich in den Kopf gesetzte RDS System nach der Begutachtung des Aussenflügels in ihrer Werkstatt ausredeten. Insbesondere beim Querruder erwies sich das

Klappenprofil als zu dünn und zu kurz, als das die schmalen RDS Taschen von Ober Flugmodellbau darin genügend Platz gefunden hätten. Die Taschen hätten stark eingekürzt

werden müssen, und der RDS Dorn wäre zu kurz geraten und hätte zu viel Klappenspiel hervorgerufen. So wurde in der hölzernen Werkstatt dann bald der Vorschlag des LDS

Prinzips laut, und an Hand einer wunderbar gebauten Scale-Robine gezeigt, welches ich für mein Projekt etwas modifiziert umgesetzt habe.

Im Klappenprofil ist genügend fester Epoxyfiller enthalten für die Aufnahme einer M3 Augenschraube. Die handelsüblichen M3 Augenschrauben sind zwar mit 1.5mm Loch

ausgewiesen, doch die Standard Gabelköpfe mit 1.58mm Dorn hatten darin noch so viel Spiel, sodass die Endleiste vom Querruder 0.2 mm flatterte, eben von dem zu

grossen Auge der Schraube. Also stellte ich passgenaue Augenschrauben selbst her, solche mit minimalem Spiel resp. korrekten Lochgrössen.

|

|  |

|  |

Die Situation am Querruder ist der Worst Case in Sachen Hebelkräfte und Platzverhältnisse. Ein 10mm

Flächenservo von MKS inkl. Einbaurahmen und Servohebel passt knapp noch unter den Servoschachtdeckel.

|

|

Der kleine Hebelarm von nur 6 mm auf der Klappenseite beim Querruder (7 mm beim mittleren Querruder und 10 mm bei der Wölbklappe) bedingt den

Einsatz von starken und präzisen Servos. Hier habe ich auf 10 mm MKS DS-6125H Digi Flächenservos zurückgegriffen, welche in meinen Lasttests gut abgeschnitten haben.

Die Klappengängigkeit ist für die Kräfteverhältnisse ein grosses Thema, und die Scharnierlinie (das Abreissband) musste vorsichtig mit einem Schleiftuch nachbehandelt

werden, um die Stellkräfte auf vernünftige Grössen zu bringen. Der Platz in den Servoboxen ist leider klein, Grosssegler hin oder her.

Der Servohebel weist für alle drei Klappen 7 mm auf. Die Servoboxen sind mit der Oberschale verbunden, und das gefällt mir sehr gut. Die Gabelköpfe müssen Servo-seitig

verjüngt werden, damit sie am Schachtdeckel später nicht anstehen.

Hier geht's zum Kraft- und Stromtest

für das Querruder Servo. Das geringe Klappenspiel, die Stellkräfte und die Rückstellgenauigkeit ist gut in Anbetracht der ungünstigen

Verhältnisse, die das LDS-Prinzip mit sich bringt. Die feine Nachbearbeitung der Klappenmechanik hat sich gelohnt, und die Servoströme sind auch unter Last noch

akzeptabel. So besteht noch eine Chance auf eine langlebige Funktion.

|

|  |

Links: Fertig eingebautes LDS Prinzip am Querruder. Rechts: Gleiches Prinzip für die Wölbklappe. Die

Anlenkung fällt wenig auf.

|

|

Nach diesen Arbeiten lehnte ich mich zurück und fragte mich: "Bin ich denn jetzt fertig?" Nein! Die Hutzen muss ich noch modifizieren, denn die Standard Hutzen gefallen mir nicht!

|

| Hutzen modifizieren | Aufwand 8h, Dauer 1w |

Die GFK Hutzen wurden werkseitig fixfertig geliefert, sind aber auf der Vorderseite zu lang und zu flach geraten für einen Ventus 2c. Anstatt neue

GFK Hutzen in aufwändigen Negativförmchen selbst herzustellen, habe ich mich entschlossen, die bestehenden Hutzenhälften zu modifizieren. Die vorderen grösseren

Schalenhälften wurden mit Epoxyfiller teilweise gefüllt, geschnitten, in Form geschliffen, verspachtelt, verschliffen, gefillert, poliert, gereinigt, gespritzt und

lackiert,…. wer kennt das nicht. Doch der Aufwand lohnt sich, denn das sieht am Ende viel besser aus als das Standard Hutzen-Kit, das an so manchen Modellen anzutreffen

ist und hier am Ventus optisch einfach nur stören würde.

|

|

Die eingekürzten Hutzen sind an den korrekten Stellen positioniert und helfen mit, den Flächen die

vorbildgerechte Optik zu verleihen.

|

Nach diesen Arbeiten lehnte ich mich zurück und fragte mich: "Bin ich denn jetzt fertig?" Nein! Ich muss die Mückenputzer noch herstellen, die gefallen mir auch noch gut.

|

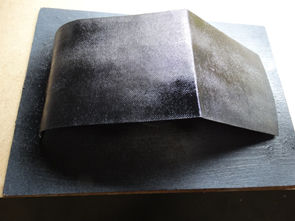

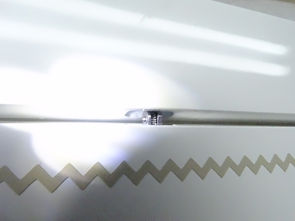

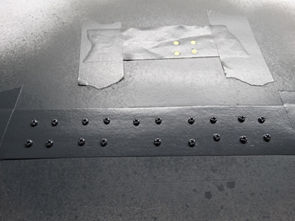

| Mückenputzer herstellen | Aufwand 20h (ohne Drittaufwand), Dauer 2w |

Am besten gefallen mir die Mückenputzer von streckenflug.at, weil sie formschön sind und in CFK Optik daherkommen. Die Originalmasse für den MP hat

mir freundlicherweise der Christian Hynek von streckenflug.at durchgemailt, da es keine Datenblätter davon gibt. Christian antwortete unverzüglich mit den Produktmassen.

Nun ist mein handgeschliffener Prototyp unbefriedigend ausgefallen, wegen der grossen Schleifarbeit und meiner grossen Ungeduld, stetige Konturen in der HQ/W Manier aus

CFK herzustellen. So habe ich meinen Vereinskollegen Werner Kamphausen gefragt, ob er mir 2 Stück solcher Mückenputzer aus einer 0.7mm CFK Platte auf seiner schönen

CNC Fräse zuschneiden kann. Ja, kann er. Also habe ich die CAD Zeichnung hergestellt zur Vorlage für Werner's Produktion. Werner war so freundlich und hatte gleich die

CFK Platte und das Produktionszubehör beschafft, und meine CAD-Zeichnung auf sein System umgezeichnet. Seine Produktion ist sehr schön herausgekommen, wie ich finde.

Die Befestigung der MP erfolgt mittels 3mm Goldkontaktstecker. Die MP werden erst aufgesteckt, nachdem der Flächenspalt am Rumpf abgeklebt ist, deshalb muss das Anbringen

der Mückenputzer im Handumdrehen zu erledigen sein. Ich finde das Ergebnis kann sich sehen lassen. Herzlichen Dank an Christian und Werner für ihre hilfreiche

Unterstützung.

|

|  |

|  |

Die Mückenputzer werden in Werner's Werkstatt hergestellt und mit einfachen Handgriffen angebracht.

|

|

Nach diesen Arbeiten lehnte ich mich zurück und fragte mich: "Bin ich denn jetzt fertig?" Nein! Ich muss die Radkastenabdeckung zur Aufnahme der Empfangsanlage noch herstellen!

|

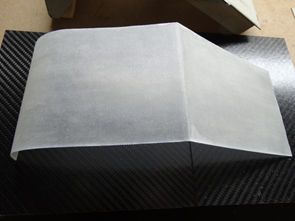

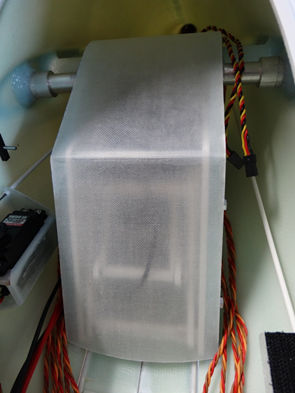

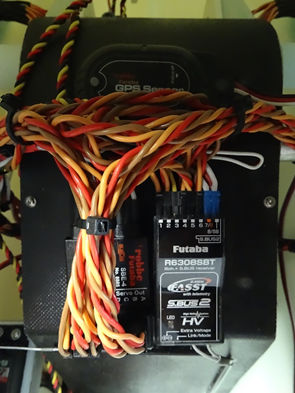

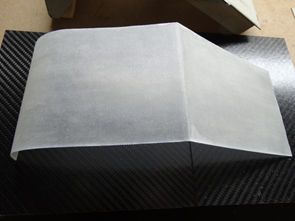

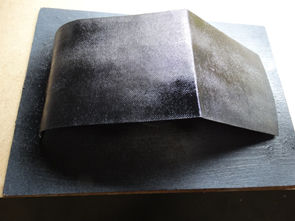

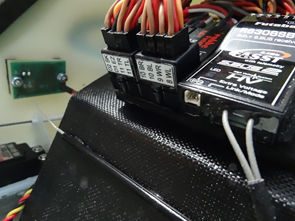

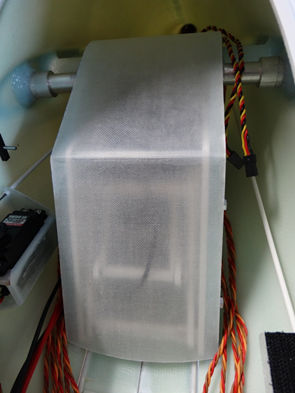

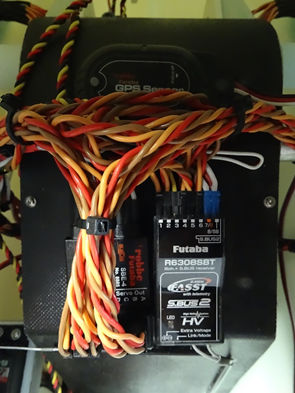

| Radkastenabdeckung zur Aufnahme der Empfangsanlage herstellen | Aufwand 10h, Dauer 2w |

Der freie Platz hinter der Nackenstütze über dem Fahrwerk ist bei diesem Modell ein idealer Ort für die Aufnahme der Empfangsanlage. LET verzichtete

auf eine Fahrwerkabdeckung, weil das Rad an sich schon einen Spritzschutz aufweist. Also musste eine eigene Konstruktion her, die ich aus GFK auf Kartonvorlage im

Positivverfahren laminiert habe. Der gesamte Einbau und die Verkabelung der Rx Anlage inkl. GPS Sensor und Datenlogger ging dank der grossen Platzverhältnisse und der

Abdeckung mühelos von statten.

|

|  |

|  |

|  |

|  |

|  |

GFK Laminat über dem Fahrwerkrahmen, geschnitten und gespritzt. Darauf befindet sich die Plattform für

die Empfangsanlage, das GPS und die Diversity Antennen.

|

|

Nach diesen Arbeiten lehnte ich mich zurück und fragte mich: "Bin ich denn jetzt fertig?" Nein! Ich muss die TEK-Sonde und die Pitot-Sonde noch abändern!

|

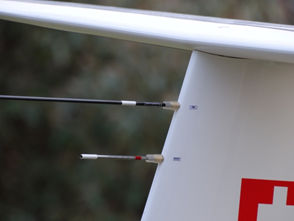

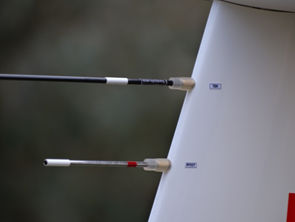

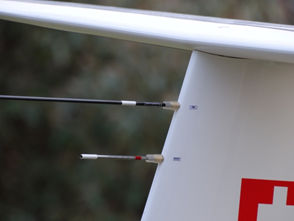

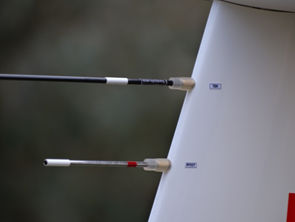

| TEK-Sonde und Pitot-Sonde abändern | Aufwand 12h, Dauer 1w |

Zu meiner Freude wurde werkseitig eine TEK- und eine Pitot-Attrappe fixfertig eingebaut mitgeliefert. Doch später entdeckte ich, dass die

Anschlusshülsen nicht gerade eingebaut waren, und die Sonden zu kurz und zu dünn geraten waren. Also suchte ich die Daten zusammen von den Sonden der Firma ESA-systems,

wie ich sie beim Vorbild in Winterthur angetroffen hatte. So baute ich die Hülsen aus und drehte mir neue, grössere Messinghülsen und Sondenattrappen aus 2.5mm

Federstahl in der vorbildgerechten Länge. Der TEK-Düsen Ausleger beträgt 266mm (Original 800mm) und für die Pitot-Sonde 70mm (Original 210mm).

Jetzt kommt das optisch etwas vorbildgerechter daher, und an diesen Details habe ich meine Freude.

|

|  |

|  |

Die TEK-Sonde wurde bei ESA-Systems abgeguckt und haben in Original einen Carbon-Ausleger.

|

|

Nach diesen Arbeiten lehnte ich mich zurück und fragte mich: "Bin ich denn jetzt fertig?" Nein! Ich muss die Akku-Halter und die Gewicht-Halter noch einbauen.

|

| Akku-Halter und Gewicht-Halter einbauen | Aufwand 20h, Dauer 2w |

LET hat mir wunschgemäss schöne GFK Akku-Halter mitgeliefert, und auch 18er GFK Rohre inklusive 3 Stangen Blei zu je fast 1kg lagen zu meiner

überraschung der Lieferung bei. So machte ich mich an das Stromversorgungs-Konzept, und überlegte mir zudem die Montage des Ballast-Systems für ein einfaches

Handling mit Blei und Trimmblei. Herausgekommen ist ein ähnliches Prinzip wie ich es schon vom Arcus M der EMS Manufaktur her kenne: In die GFK Rohre werden

bis zu 8 Gewichtsbolzen zu ca. 100g je Stück geschoben, und der Rest wird in dem Platz zwischen den GFK Rohren mit Trimmblei ausgestattet. über den GFK Rohren

liegen auch gleich die MPX Buchsen für die beiden Versorgungs-Akkus. Insgesamt stellt das ein integratives System aus Akkus, Anschlussbuchsen, Ballast und

Trimmblei dar, das einfach zu handhaben ist. Das Konzept würde auch dann noch funktionieren, sollte entgegen all meinen Vorstellungen doch mal noch ein

Klapptriebwerk in den Segler eingebaut werden und mehr Ballast in der Nase verlangt sein.

|

|  |

|  |

GFK-Ballastsystem für Blei und Trimmblei. Die mitgelieferten Rohre wurden modifiziert, und die Bleistangen

wurden zugeschnitten. Spanten und Abschlussdeckel wurden sorgfältig dem Rumpf angepasst.

|

|  |

|  |

|  |

Oben: Die mitgelieferten Akkuhalter wurden modifiziert, und die MPX-Anschlussbuchsen wurden aus früheren

Projekten abgeschaut.

Mitte und Unten: Akku-Weiche und Magnetschalter sind auf eingeklebte Gewindebolzen montiert.

|

|

Nach diesen Arbeiten lehnte ich mich zurück und fragte mich: "Bin ich denn jetzt fertig?" Nein! Ich muss das Cockpit Panel noch herstellen und die Bedienelemente verbessern.

|

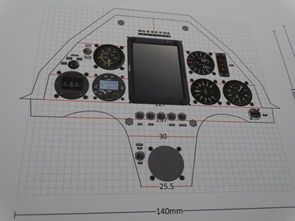

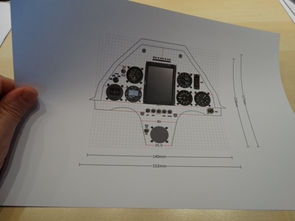

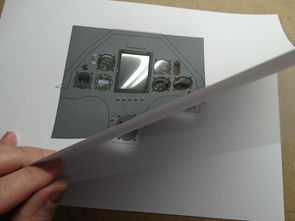

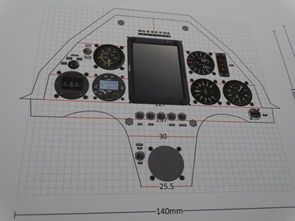

| Cockpit-Panel herstellen und Bedienelemente verbessern | Aufwand 80h, Dauer 8w |

Mein Wunsch war ein modernes Scale-Panel mit einem LX9000 Navigationssystem mit Vario, und den Einsatz der kleineren 57mm Instrumenten anstatt

der grossen 80mm Instrumente. LET Model war so freundlich und hat mir vorab schon mal den Instrumentenpilz zugesandt, damit ich mit der Projektierung des Panels

starten kann. Denn die Standard Anordnung der Instrumente sowie die Instrumentenpalette von LET entsprach nicht meinen Vorstellungen. So habe ich den Pilz mit einer

plan geschliffenen Panelfront bestellt, um gleich mit meiner Modifikation starten zu können. Die Idee dabei war, ein feiner 2D-Druck mit hochauflösenden Instrumenten

herzustellen und mit etwas 3D-Optik aufzubessern. Schon die ersten Probedrucke gefielen mir gut, und ich baute das Konzept weiter aus und verfeinerte die Layouts.

Auf der Seite von M&H Soaring, dem US Dealer für Schempp-Hirth Produkte, stehen die leeren Panel PDF's zur Verfügung, welche mir beim Layout helfen sollten. Nur ist

der Instrumentenpilz von LET Modell nicht formtreu zur jüngsten Pilzversion von Schempp-Hirth. So musste ich die leere Panelvorlage von M&H noch etwas modifizieren,

damit sie später gut auf den Instrumentenpilz passte.

|

|  |

|  |

Das Layout wird für den Instrumentenpilz vorbereitet und auf denselben angepasst.

|

|

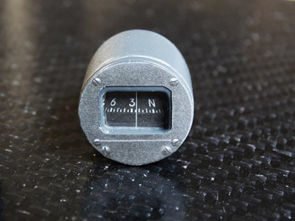

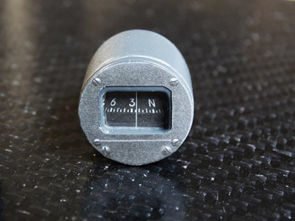

Das Internet zeigte sich ergiebig bezüglich der Vielfältigkeit und der Spezifikation solcher Aviatik Instrumente. So griff ich auf bekannte

Namen wie dem Becker Funk, dem Airpath Kompass, einem ELT von Ack Technologies, dem LX Navi mit Vario und natürlich auch auf die wunderschönen Zeigerinstrumente

von Winter Instruments zurück, und erstellte am PC mein Portfolio für das Ventus Panel.

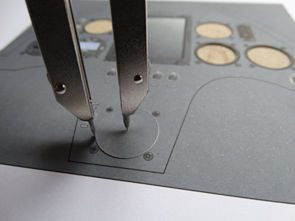

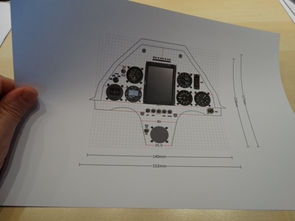

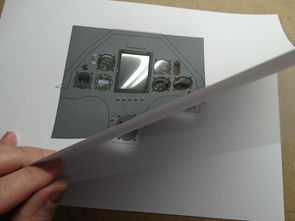

Nach dem Anpassen der Instrumente mit einem geeignetem Zeichnungsprogramm (Adobe) und dem Erstellen des Panel Layouts (Visio) wurde alles ausgedruckt, mit

Schutzlack versehen und mit Transparentfolie hinterlegt. Mikroschrauben zur Dekoration fand ich bei scale-cockpits.at und an Modellbaubörsen, und die aufgesetzten

externen Instrumente stellte ich selber her. Das Ergebnis entspricht meinen Vorstellungen, und ich bin zufrieden mit meinen Bemühungen.

Hier geht's zur Fertigung des Instrumentenbretts

|

|  |

|  |

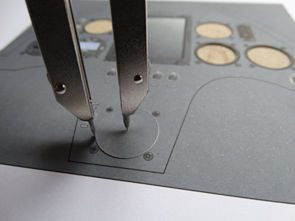

Oben: Mit dem Schneidzirkel geht's zur Sache. Das Instrumentenbrett besteht aus mittelstarken Papieren und

einer dazwischenliegenden Transparentfolie.

Unten: Der hochauflösende 2D-Druck zeigt die Instrumente und das Zubehör. Für jedes verwendete Instrument

werden die Spezifikationen zusammengesucht und für den Druck vorbereitet. Teilweise werden die Gauges mit

speziellen Programmen nachbearbeitet, wie z.B. das gelbe Dreieck beim Fahrtmesser.

|

|  |

|  |

|  |

Die Mikroschrauben und -knöpfe werden lackiert und auf das Instrumentenbrett angebracht. Später wird das

gesamte Brett auf den Instrumentenpilz geklebt und mit dem externen Zubehör versehen.

|

|  |

|  |

Das 1:3 Butterfly Display von AIR Avionics stammt aus Eigenproduktion und besteht aus 14 zusammengesetzten

Einzelteilen und ist dreh- und schwenkbar. Der selbstgebaute Kompass von Airpath besteht aus 6 GFK- und

Holzteilen und passt prima auf den Instrumentenpilz.

|

|  |

|  |

|  |

Die 1:3 Pilotenpuppe kommt von scale-pilots.ch. Bei den Bedienelementen im Interieur mussten ein paar

Anpassungen bei den Hebeln und Griffen vorgenommen werden, um der Ventus 2c Funktionalität gerecht zu

werden. Die meisten Bedienelemente stammen aus eigener Produktion.

|

|

|

|  |

Mit diesem Ergebnis bin ich sehr zufrieden.

|

|

Nach diesen Arbeiten lehnte ich mich zurück und fragte mich: "Bin ich denn jetzt endlich fertig?" Ja, ich denke eigentlich schon!

Wie immer kann man da und dort noch etwas verbessern. Aber am Ende will man mit seinem Projekt ja auch mal fliegen gehen, und nicht ständig an etwaigen Lösungen

herumstudieren. Für mich ist die Bauzeit belastend, weil ich ständig die optimale Lösung für eine Problemstellung suche oder entwickle. Ich fliege viel lieber

als dass ich baue.

|

| Wassertanks (Nachtrag) |

Was mir am LET Modell auch gut gefallen hat ist die Option, die Flächen mit Wassertanks auszustatten. Jedoch können die Integraltanks nicht

nachträglich eingebaut werden, und so entschloss ich mich diese Option gleich mit zu bestellen. Immerhin könnte die eingangs erwähnte Flächenbelastung für dieses

Projekt auch zu gering ausfallen, und dann fehlt mir unter Umständen wieder die Leistung für den schnelleren Geschwindigkeitsbereich oder für die windigeren Tage,

wenn ich auf die Tanks verzichten würde. Zudem ist das Tanksystem und das Befüllungs- und Entleerungs-System vorbildgetreu vor dem Holmen (und nicht im Rumpf)

aufgebaut. Auf jeder Flügelseite hat es im Innenflügel Platz für 1.5l Wasser. Die Tankoption für die Aussenflügel habe ich weggelassen, da mir 25%

Aufballastierungsmöglichkeit als ausreichend erschien. Der Heckflossentank kann im Vorbild 7.8 l (früher 6.0 l) Trimmwasserballast aufnehmen. Das ist

allerdings keine Option beim Modell, weshalb dort einfach ein Decal seinen Platz einnimmt.

Der Inhalt von 3l Wasserballast verschiebt den Schwerpunkt

des Modells und wird bei Bedarf über eine veränderbare EWD-Trimmung berücksichtigt.

|

|  |

|  |

Die Integraltanks werden vorbildgerecht von oben befüllt, und der Auslass erfolgt über einen Servo

angetriebenen Schieber, welcher über eine gefettete Hülse abdichtet. Die Ablassöffnungen sind von unten gut

sichtbar.

|

|

| Erstflug |

Der Erstflug erfolgte ohne Wasserballast, um unnötige Einflüsse zu eliminieren. Der Vereinskollege Werner Bodenmann war so freundlich und hat

sich bereit erklärt, mein neues Modell mit seiner 1:3.5 Wilga zu schleppen. Ich mache Erstflüge mit so wenigen Platzteilnehmern wie nur möglich, und wir wählten

den Dienstag Nachmittag 17. März 2015. Schwacher Wind von Ost mit 6km/h, leicht bewölkt, 18°C, klare Sicht, nur ein weiterer Vereinskollege mit Anhang auf dem Platz,

also ein idealer Frühlingstag zum Starten. Herzlichen Dank an Werner für seine grosse Bereitschaft und Flexibilität.

Der Ventus hob im F-Schlepp

überraschend früh von Boden ab und folgt komplett stabil der Schleppmaschine. Dann geht's mit rund 5m/s nach oben. Nach der ersten und zweiten Kurve ist immer

noch keine etwaige Unregelmässigkeit auszumachen, und der Schlepp zeigt sich von der braven Seite. Auf 390m klinke ich aus, der Flieger noch auf gut sichtbarer

Höhe um etwaige Probleme auszumachen, und dennoch genügend Reserve um den Abfangbogen und die Landephase auszuprobieren. Es stellt sich heraus, dass meine EWD

von 2° und ein SP bei 95mm den Flieger zu kopflastig und zu schnell macht. Da muss noch etwas Blei aus der Nase, der SP muss noch etwas zurück und die für den

Erstflug über den Trimm vergrösserte EWD muss wieder auf vernünftige Verhältnisse reduziert werden.

Der restliche Probeflug war restlos geglückt.

Majestätisch zieht der Ventus seine Kreise und lässt seine GFK-Schalen in der Nachmittagssonne hie und da aufblitzen. Einfach genial. Die Landung war absolut

unproblematisch. Die 4 gesetzten Wölbklappen verzögern den Flieger prima, und die Bremsklappen bauen gut die Höhe ab. Butterweich setzt der Ventus auf die Piste

auf. Die Fahrwerkdämpfer arbeiten auf dem noch ungepflegten Rasen hervorragend, und die Radbremse bringt den Grosssegler nach bereits 50m zum Stillstand, obschon

die Anflughöhe und die Anfluggeschwindigkeit noch deutlich zu gross war. Die darauffolgenden Flüge waren ebenso genussvoll wie unproblematisch, als hätte ich das

Modell schon die dritte Saison geflogen. Ich bin ziemlich davon überzeugt, dass dem 6m Ventus seine nur knapp 13kg gut kommt und die Flächenbelastung von weniger

als 100g/dm2 den Flieger tolerant macht. Und wenn's mal mehr windet oder zügiger geflogen werden will, stehen immer noch die Wasserballasttanks zum Füllen zur

Verfügung.

Mein Arbeitsaufwand zur Ausarbeitung der Details hat sich überaus gelohnt, wie ich finde. Denn auch am Boden macht der Ventus 2c für meinen

Geschmack eine gute Figur, und ich kann mich an den Details noch lange erfreuen und habe so Einiges über diesen Segelflieger erfahren.

Weitere Bilder gibt's auf meinem Google+ Kanal.

|